So schätzen Sie den Arbeitsaufwand für die Erstellung eines Produkts ein

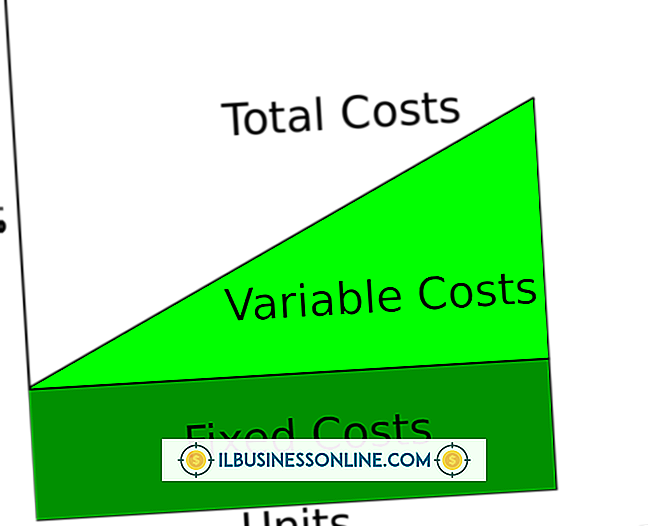

In der Kategorie Arbeit gibt es direkte Arbeit und indirekte Arbeit. Direkte Arbeit fließt direkt in das Produkt ein, während indirekte Arbeit zum gesamten Arbeitsbedarf des Unternehmens beiträgt. Um den direkten Arbeitsaufwand für den Bau eines Produkts zu schätzen, muss der Inhaber eines kleinen Unternehmens die Arbeitskategorien in zwei Hauptkomponenten aufteilen: Engineering und Fertigung. Konstrukteure sind die Menschen, die entwerfen und testen, und Fertigungsarbeiter sind die Menschen, die das Produkt herstellen. Durch das korrekte Erkennen von Arbeitskostenkomponenten wird das Endergebnis des Kleinunternehmers gesteigert, indem Projektschätzungen präzisiert werden und eine bessere Planung und Buchhaltung ermöglicht wird.

1

Analysieren Sie das Produkt oder das Projekt, um den prozentualen Arbeitsaufwand von Engineering im Vergleich zur erforderlichen Produktion zu bestimmen. Die ABC Company bereitet sich beispielsweise auf die Einführung eines neuen Solarmoduls vor. Der Kleinunternehmer bestimmt, dass die Ingenieurarbeit 10 Prozent und die Produktion 90 Prozent betragen wird. Das Engineering dauert nur einen kurzen Zeitraum im Vergleich zu den laufenden Arbeitsanforderungen, um das Solarpanel kontinuierlich herzustellen.

2

Unterteilen Sie den Bedarf an Ingenieuren in kleinere Kategorien. Um das Beispiel fortzusetzen, wird die Entwicklung der Solarmodule in die Forschung einbezogen, das Design und die Entwicklung der mit dem Solarmodul verbundenen Herstellungsverfahren.

3.

Weisen Sie jeder kleinen Komponente der Konstruktionsarbeit eine stündliche Schätzung zu. Dies ist der Schlüssel zur Schätzung, indem die Aufgabe in verständliche Begriffe zerlegt wird. In dem Beispiel dauert die Forschung 800 Arbeitsstunden, Design, 200 Arbeitsstunden und die Fertigungsentwicklung 150 Stunden.

4

Unterteilen Sie die Produktionsarbeit in kleinere Kategorien. Die Herstellung eines Solarpanels erfordert Fertigung, Montage und Qualitätskontrolle.

5

Ordnen Sie jeder Unterkategorie in der Produktionsarbeit einen Stundenbetrag zu. Für jede Solarzellenfertigung gibt es vier Stunden Fertigungszeit, zwei Stunden Montagezeit und eine Stunde Qualitätskontrolle.

6

Bestimmen Sie die Länge des Produktionslaufs. ABC Company beabsichtigt, im kommenden Jahr 30.000 Solarmodule herzustellen.

7.

Addieren Sie die Stunden in jeder technischen Unterkategorie, um eine Schätzung für die Arbeit zu erhalten. Addieren Sie für die Produktionsseite die Gesamtzahl der Produktionsstunden und multiplizieren Sie die Menge mit der Anzahl der erwarteten Produkte. Die Projektierung des Solarmoduls erfordert 1.150 Arbeitsstunden. Die Herstellung jedes Solarpanels erfordert sieben Stunden. multiplizieren Sie das mit 30.000, um 210.000 Arbeitsstunden für das Jahr zu erhalten.

8

Fügen Sie die Gesamtzahl der Arbeitsstunden für Technik und Produktion hinzu, um eine abschließende Schätzung der für die Herstellung eines Produkts erforderlichen Arbeit zu erhalten. Engineering-Stunden von 1.150 plus 210.000 Produktionsstunden entsprechen 211.150 geschätzten Arbeitsstunden für dieses Produkt.

Spitze

- Verwenden Sie die endgültige Schätzung, um zu sehen, wie genau die anfängliche Bestimmung im Engineering im Vergleich zur Produktion war. Wenn die anfängliche Bestimmung weit weg war, verwenden Sie die endgültige Schätzung als Richtlinie für zukünftige anfängliche Bestimmungen.