Arten von Bestandsstrategien

Der Erfolg eines Supply-Chain-Unternehmens hängt häufig von der Wirksamkeit seiner Bestandsstrategie ab. Ohne einen soliden Plan könnten Unternehmen Engpässe haben oder einen Überschuss an Lagerbeständen erhalten. Um die Effizienz zu steigern und die Kundennachfrage zu befriedigen, sollten sich diese Unternehmen darüber informieren, welche der verschiedenen verfügbaren Modelle der Bestandsstrategien ihren Bedürfnissen am besten entsprechen.

Konventionelle Fertigungsstrategie

In einem herkömmlichen oder herkömmlichen System arbeitet die Montagelinie ständig. Wenn eine Abteilung oder ein Bereich seine Arbeit abgeschlossen hat, liefert er die Ausgabe an die nächste Station, unabhängig von der aktuellen Situation dieser Station. Diese Strategie verhindert, dass Maschinen und Mitarbeiter untätig bleiben. Sollte es jedoch zu Engpässen in der Linie kommen, kann es sein, dass die Arbeiter auf Material warten oder mit eingehenden Gütern überlastet werden.

Gerade rechtzeitig

Eine Just-in-Time-Bestandsstrategie behebt die Inkonsistenzen des konventionellen Modells. In dieser Art von Managementsystem kaufen Unternehmen Einheiten nur nach Bedarf, um die Kundennachfrage zu erfüllen. Die Inputs werden klassifiziert, wenn sie drei verschiedene Stufen durchlaufen: Rohmaterial, unfertige Erzeugnisse, Fertigwaren. Die Materialien kommen kurz vor der Produktion an und werden rechtzeitig zum Kunden geliefert. Als Ergebnis dieser Strategie erleben Unternehmen eine erhebliche Kostenreduzierung und effizientere Abläufe.

Materialbedarfsplanung

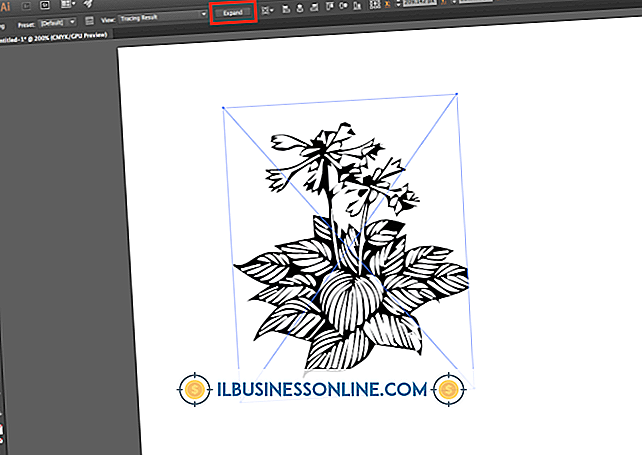

Die Planung des Materialbedarfs verwendet Computersoftware-Anwendungen zur Verwaltung des Inventars. MRP-Anwendungen unterteilen die Bestandsanforderungen in Planungszeiträume, um einen reibungslosen Produktionsablauf bei minimalem Lagerbestand zu gewährleisten. Dieses Modell wurde entwickelt, um zu beantworten, was benötigt wird und wie viel es benötigt wird. Wenn es erforderlich ist, arbeitet dieses Modell rückwärts vom geplanten Endprodukt, um die Komponenten und Rohmaterialien zu bestimmen, die für die Herstellung benötigt werden. Die MRP-Systeme sind zwar kostenaufwändig zu implementieren, helfen dem Manager jedoch, Kapazitätsanforderungen zu planen und Produktionszeiten zuzuordnen.

Optimale Bestellmenge

Das ökonomische Bestellmengenmodell geht davon aus, dass die Kundennachfrage konstant ist und dass der Lagerbestand zu einem festen Satz aufgebraucht wird, bis er null erreicht. Unternehmen, die diese Methode anwenden, überwachen ständig die Lagerbestände und ordnen eine feste Menge neuer Einheiten an, sobald ihre Lieferungen eine bestimmte Menge erreichen. Dieser Nachbestellungszeitpunkt ist spezifisch zeitlich festgelegt, so dass das Unternehmen die richtigen Materialien erhält, wenn das Unternehmen sie benötigt, um Engpässe oder Überbestände in der Industrie zu vermeiden.